Comunemente la macchina organizzativa delle aziende metalmeccaniche viene alla luce scarna, semplice, per coprire tutte le mansioni necessarie alla gestione completa, con le poche figure a disposizione.

Proprio a causa di questo, ed anche in virtù del tempo necessario per passare da azienda artigiana a media azienda, la crescita e l'inserimento di nuove figure aziendali fanno emergere immediatamente le contraddizioni rispetto ad un concetto strategico di organizzazione aziendale: l'emblema di questa situazione è la copertura di una mansione da parte di più persone, che si ritrovano occupate insieme distanti dai loro abituali compiti, mentre vengono tralasciate altre mansioni, non ricoperte da nessuno per via della loro imputazione ad altri ruoli aziendali.

Su quella linea sottile tra i due tipi di azienda coesistono due correnti di pensiero (in funzione della storia personale e aziendale), che, usando un gergo sportivo, chiameremo "segui l'uomo" e segui "il pallone": per segui il pallone si intende seguire il prodotto in diverse fasi, normalmente anche distanti dall'attuale mansione della figura incaricata, che dovrà compensare la mancanza di altre figure professionali ad hoc, seguendo l'iter di produzione anche oltre il proprio ambito consueto, in accordo con la direzione (od in accordo con nessuno, come abitualmente accade spontaneamente, creando la suddetta confusione). Per segui l'uomo, invece, si intende attenersi alle competenze ed ai ruoli già presenti, smistando le mansioni scoperte coerentemente con le figure attualmente in azienda, seguendo quindi grossomodo il consueto ambito di lavoro.

Ad ogni modo, la lean production viene ancora in nostro aiuto dandoci la chiave di lettura per ridurre gli sprechi: la mappa del flusso di valore.

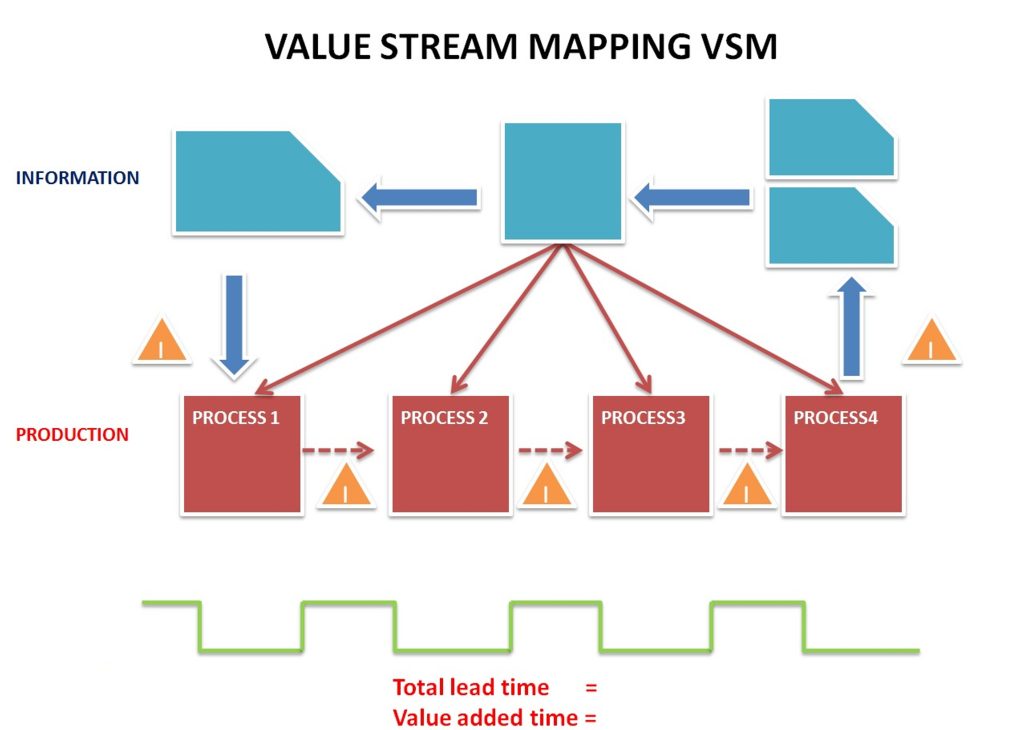

Abbiamo già parlato di valore, come di tutto quello che il cliente è disposto a pagare nell'arco della produzione di un particolare, e la mappa del suo flusso (esempio in figura) è di fatto tutto il percorso seguito, e rappresentato dalle fasi che si susseguono, all'interno dell'azienda, dall'arrivo dell'ordine, ai cicli produttivi, alla consegna al cliente, con analisi dei tempi necessari per ciascuna di esse. Questa spesso è accostata alla mappa del flusso delle informazioni, che comprende ogni scambio di informazioni cartaceo, mail, inerente al particolare, estendendo il ragionamento anche a fasi esterne all'ordine, come la preventivazione, contatto di fornitori esterni, ecc.

Come abbiamo accennato, è proprio grazie a questo strumento, applicabile semplicemente anche con carta e penna (o più precisamente con l'ausilio di un gestionale per il calcolo dei tempi risultanti dalle varie attività), che si evidenziano enormi sprechi e si può cogliere occasione per un miglioramento interno continuo.

E' proprio così che ci siamo resi conto dell'importanza della figura dell'utensiliere, uno dei candidati a ridurre gli sprechi derivanti dall'attrezzaggio, ovvero, come abbiamo anticipato, il momento il cui si deve "interrompere" forzatamente il flusso di valore per cambiare il setup macchina per la produzione successiva.