Nel corso degli ultimi anni, grazie all’avvento della lean production anche nel settore metalmeccanico, abbiamo notato un forte aumento delle attività aziendali volte alla riduzione degli sprechi, in special modo riguardo alle attrezzature ed agli utensili.

Questo obiettivo nasce da una pratica comune nella lean production, chiamata SMED (Single Minute Exchange of Dies) e caratterizzata da quello che nell’industria automobilistica era il cambio stampo in 1 minuto, nell’epoca d’oro Toyota.

Alla base di quest’ultima vi era la consapevolezza che il tempo in cui una macchina realizzava una produzione era effettivamente dedicato alla generazione di un valore, ovvero quello che il cliente è normalmente disposto a pagare. Mentre le inevitabili pause dalla produzione legate al cambio setup (o configurazione macchina) necessario per passare alla successiva fase produttiva, rappresentavano uno spreco. Ed è proprio questo l’oggetto di questa dottrina.

Allo stesso modo quest’ultima viene presa d’esempio ancora oggi nelle aziende metalmeccaniche, comparando al cambio stampo l’attrezzaggio macchina a controllo numerico.

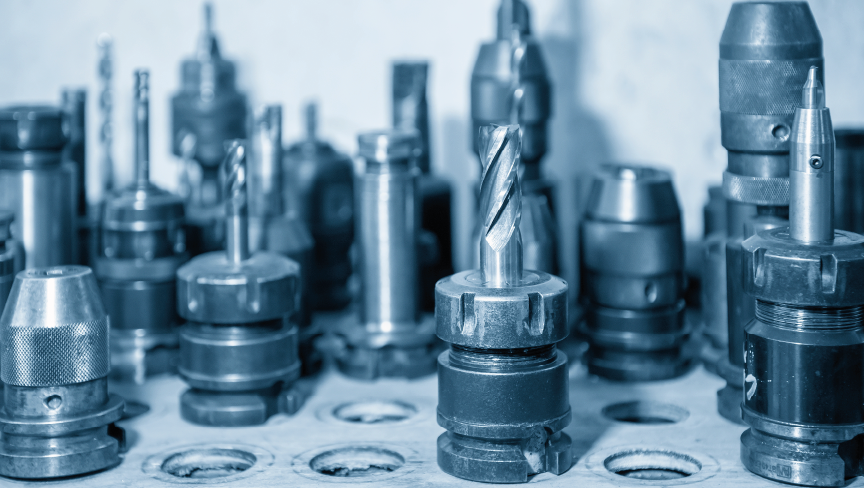

L’obiettivo è quindi quello di individuare delle “attività interne” all’attrezzaggio, come l’adattamento macchina ad una diversa materia prima, una diversa configurazione geometrica od, appunto, l’installazione ed eventuale preset degli utensili, che rallentano il proseguimento di una produzione continuativa. A questo punto, lo scopo dovrebbe essere quello di esternalizzarle dalla linea produttiva, realizzandole in un momento o con risorse diverse, e ridurre sensibilmente il tempo cosiddetto “a non valore”.

L’attività di organizzazione, ricerca, montaggio e preset di questi ultimi, quindi, ha dato forma e sostanza a quella sorta di presentimento del settore di dover identificare una figura responsabile di tutta l’utensileria aziendale (piuttosto che delle fasi di attrezzaggio) che potesse svolgere queste importanti attività ed intervenire tempestivamente nel momento del setup, fornendo la giusta leva per l’istituzione di un impianto gestionale di tutte le attrezzature.

E’ proprio in quest’ottica che ci siamo mossi: creando uno strumento che potesse facilitare la gestione e l’approvvigionamento di utensili, rendendolo a portata di responsabili di reparto o meglio, di un unico referente aziendale, in grado di gestire al meglio i responsabili commerciali dei vari fornitori, prendersi cura dell'inventario e realizzare tutte le attività di presettaggio, in un periodo di produzioni sempre più frequenti di lotti ridotti, con conseguente aumento degli attrezzaggi macchina.